DIAGNOSIS DE MOTORES ELECTRICOS EN BAJA TENSION

Desde la implantación generalizada en las empresas de los sistemas de calidad, la necesidad del mantenimiento preventivo-predictivo se ha configurado como una de las demandas principales en el mercado. Son muchas las empresas que aún contando con equipo técnico de mantenimiento propio, deciden subcontratar estos servicios a empresas especializadas capaces de acreditar dicho servicio ante sus departamentos de calidad.

Pero no solo se trata de cumplir unas normas establecidas. Interesa obtener unos resultados efectivos que justifiquen tales inversiones. La diagnosis de máquinas eléctricas es un término propio que diferencia a MOTORLAN como centro de reparaciones especializado. Mediante este mantenimiento predictivo conseguimos:

Pero no solo se trata de cumplir unas normas establecidas. Interesa obtener unos resultados efectivos que justifiquen tales inversiones. La diagnosis de máquinas eléctricas es un término propio que diferencia a MOTORLAN como centro de reparaciones especializado. Mediante este mantenimiento predictivo conseguimos:

- Tener un control del estado de los motores y llevar un seguimiento de su evolución.

- Evitar averías detectando a tiempo las anomalías que las pueden provocar.

- Que las reparaciones o intervenciones inevitables sobre los motores una vez detectada la incidencia sean menos costosas, ya que se ha identificado a tiempo.

- Tiempos mínimos de máquina parada y por tanto de producción. posible parada.

- Evitar también por ejemplo los cambios periódicos de rodamientos útiles para el servicio y las revisiones periódicas innecesarias de las máquinas en buen régimen de trabajo.

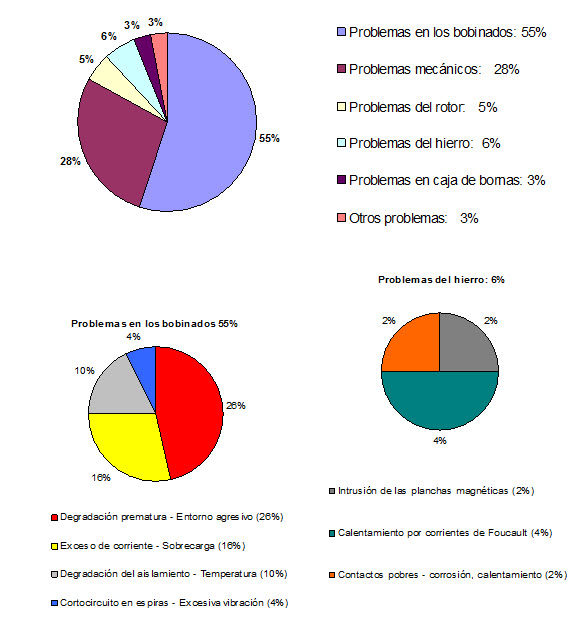

Un estudio más o menos grosero de los distintos tipos de avería que se pueden presentar en los motores eléctricos refleja los porcentajes de fallo:

| Problemas en los bobinados: 55% | Degradación prematura – Entorno agresivo (26%) |

| Exceso de corriente – Sobrecarga (16%) | |

| Degradación del aislamiento – Temperatura (10%) | |

| Cortocircuito en espiras – Excesiva vibración (4%) | |

| Problemas mecánicos: 28% | Rotura de rodamientos |

| Rotura de ejes: desgaste, torsión, grietas,… | |

| Otros: bancada, chavetas,… | |

| Problemas del rotor: 5% | Barras de jaulas rotas |

| Anillos de cortocircuito rotos | |

| Poros, cavidades, etc. | |

| Problemas del hierro: 6% | Intrusión de las planchas magnéticas (2%) |

| Calentamiento por corrientes de Foucault (4%) | |

| Problemas en caja de bornas: 3% | Contactos pobres – corrosión, calentamiento (2%) |

| Otros problemas: 3% | Roces de los cables – Vibración |

| Escobillas, delgas |

Estudios realizados demuestran que aunque sólo una cuarta parte de las averías corresponde a motores superiores a 40 Kw, el coste de su reparación supone casi un 80% del total.

Estudios realizados demuestran que aunque sólo una cuarta parte de las averías corresponde a motores superiores a 40 Kw, el coste de su reparación supone casi un 80% del total.

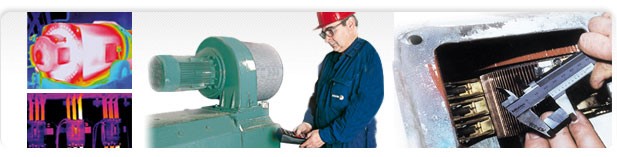

En las siguientes imágenes se pueden observar un caso real del estado interno de un motor de c.c. en el momento de hacer la diagnosis. Requiere una actuación correctiva lo antes posible para evitar una avería casi segura en un corto plazo.

Presenta un charco de aceite en el interior así como gran cantidad de polvo y limaduras que agorrotan las escobillas a la vez que se acumulan en los bobinados provocando un deterioro continuado del aislamiento.

Especialmente importante es el seguimiento del aislamiento. Como ya se ha indicado anteriormente en los porcentajes de fallo, una degradación progresiva del aislamiento provoca un peligroso aumento de la temperatura. La vida teórica de un motor, estimada en unas 24.000 horas o 10 años, desciende a la mitad cuando el motor trabaja, de forma continuada, 10ºC por encima de su temperatura límite de 120ºC. Si son 20ºC, su vida se reduciría a la cuarta parte, esto es, a dos años y medio.

En nuestras Diagnosis, además de a las técnicas de verificación estáticas, es decir, a motor parado, prestamos especial importancia a verificar la condición mecánica de los rodamientos, y la condición general de los motores (el efecto de la flojedad estructural, y el desequilibrio por las vibraciones de las máquinas).

Los informes que entregamos tras realizar la Diagnosis se estructuran tal como se detallan a continuación.

1.- Listado histórico de los motores diagnosticados; resumen de los resultados obtenidos en las diagnosis anteriores motor por motor y previsión de las futuras. Primeramente figura también un listado de máquinas diagnosticadas con sus correspondientes motores para una rápida localización.

2.- Ficha de cada motor; con los resultados de la toma de datos actual y evolución histórica de los distintos parámetros analizados. El análisis de cada motor consta principalmente de los siguientes apartados:

- Toma de datos de placa; para una contrastación posterior con la máquina en funcionamiento. Conseguimos de esta manera saber como está dimensionado el motor y sus características actuales.

- Inspección visual; donde se pretende analizar puntos como por ejemplo, en el caso de un motor de c.c: colector, escobillas, calidad de escobillas, dimensiones, etc.

- Aislamientos y resistencia del bobinado; son dos de los datos más importantes y que más información nos dará sobre el estado actual del motor y su evolución en el tiempo.

- Análisis de vibraciones en cuatro puntos; para ver si el motor se encuentra dentro de normas), y así poder evitar posibles deficiencias en los rodamientos y en las cabezas de bobina.

- Análisis de rodamientos; para saber en que régimen de trabajo opera actualmente y poder observar una posterior evolución en base a otra nueva toma de datos.

3.- Comentario resumen de los datos incluidos en el informe; donde se detallan en cada motor, las conclusiones a las que se ha llegado en base a los resultados obtenidos, y señalando las acciones particulares que se aconseja realizar.

Una vez recopilados estos datos, se envía el informe total de la Diagnosis. Todos los datos tomados quedan registrados informáticamente y se realiza un seguimiento en base a las nuevas tomas, con sus gráficos, analizando su evolución. La trazabilidad es total ya que se completa con las intervenciones y reparaciones que esos motores tienen si es caso en nuestros talleres por averías o puestas a punto.

Las Diagnosis se realizan por lo general cada 6 meses, aunque depende siempre de cada motor y su régimen de trabajo.

Disponemos también de:

- Equipo portátil de análisis espectral para determinados casos en los que se puedan presentar problemas importantes de vibración, el cual nos permite conocer, entre otras cosas, el origen de las mismas, el desalineamiento, y proceder en determinados casos al equilibrado in situ de la máquina. Para diámetros de mayor envergadura tenemos capacidad para equilibrar rotores mayores de 3 m. de longitud. Contamos además con equipos también portátiles para comprobación de los devanados, que nos permiten incluso detectar el deterioro del aislamiento entre espiras mediante ensayos no destructivos.

- Termografía. Se predicen con esta técnica puntos calientes en motores e instalaciones eléctricas que pueden ser causa de averías graves. Nuestras inspecciones termográficas son realizadas por técnicos con formación en Nivel II conforme recomendación SNT-TC-1A.

El servicio de Diagnosis Incluye la realización del informe correspondiente y posterior entrega del mismo en persona, comentando las incidencias observadas.