Motores eléctricos y su eficiencia. ¿Reparar o sustituir por un motor nuevo?

Los motores eléctricos utilizan casi el 50% de la electricidad en Europa y están sujetos a los requisitos de diseño ecológico de la UE. Estos requisitos cubren los criterios de eficiencia energética y son obligatorios para todos los fabricantes y proveedores que deseen vender sus productos en la UE.

Utilizando motores más eficientes se podrían ahorrar en Europa alrededor de 135 TWh de electricidad para 2020, equivalente al consumo anual de electricidad de Suecia. Esto significa que se evitarán más de 60 millones de toneladas de emisiones de CO2.

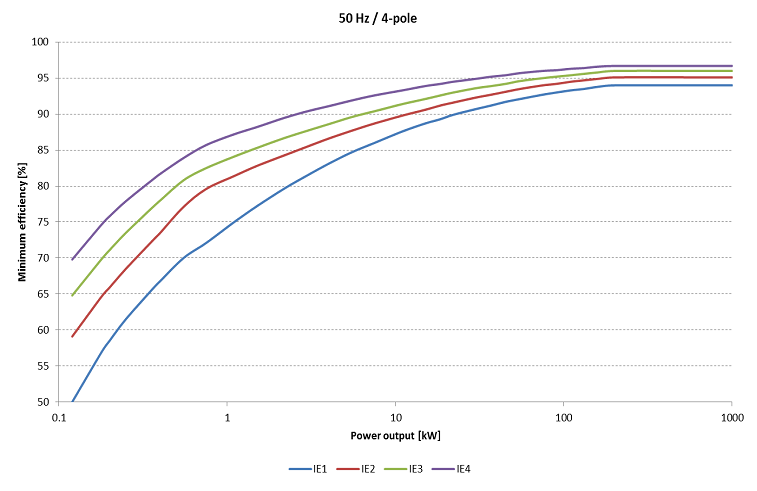

Actualmente la Norma IEC 60034-30-1 (2014) define 4 niveles de eficiencia energética en los motores eléctricos, cubriendo una gama de potencia entre 0,12 kW y 1000 kW.

Existe igualmente otra Directiva de Ecodiseño ErP o Directiva 2009/125/CE que nos indica en dos de sus puntos la necesidad de informar sobre el consumo energético de los productos así como su reutilización con el objetivo de un desarrollo sostenible:

(12) Con el fin de obtener el máximo beneficio medioambiental a través de la mejora del diseño, puede ser necesario que se informe a los consumidores sobre las características y el rendimiento medioambiental de los productos relacionados con la energía y aconsejarles respecto de una utilización del producto respetuosa del medio ambiente.

(14) «reutilización»: toda operación que permite destinar un producto o sus componentes, tras haber alcanzado el final de su primera utilización, al mismo uso para el que fueron concebidos, incluido el uso continuado de un producto devuelto a un punto de recogida, distribuidor, empresa de reciclado o fabricante, así como la reutilización de un producto tras su reacondicionamiento.

En Motorlan hemos atendido la necesidad de conciliar los puntos señalados de la siguiente manera.

Por una parte realizamos un informe completo de eficiencia para conocer el rendimiento real de los motores que nos llegan para su reparación o reacondicionamiento. Puedes descargarte aquí un ejemplo resumen de estos informes. En el informe completo añadimos una comparativa de costes y amortización en el caso de sustituir ese motor por uno más eficiente.

Por una parte realizamos un informe completo de eficiencia para conocer el rendimiento real de los motores que nos llegan para su reparación o reacondicionamiento. Puedes descargarte aquí un ejemplo resumen de estos informes. En el informe completo añadimos una comparativa de costes y amortización en el caso de sustituir ese motor por uno más eficiente.

Lógicamente si el motor llega quemado no se pueden realizar las pruebas de rendimiento hasta que esté bobinado y reparado de nuevo.

Por otra parte después de la reparación y rebobinado, la eficiencia del motor eléctrico generalmente se ve afectada por malas prácticas de reparación en talleres de reparaciones de todo el mundo.

En muchos países una parte significativa del stock instalado de motores eléctricos falla cada año y la mayoría son reparados y puestos nuevamente en servicio. En China por ejemplo se estima que el 10% de todos los motores eléctricos instalados en aplicaciones industriales fallan durante la operación cada año. El 87% son reparados y puestos de nuevo en servicio.

Los motores se reparan generalmente 3 a 4 veces antes de ser sustituidos. El potencial de ahorro de energía resultante de la mejora de las prácticas de reparación de motores en las economías, es enorme.

A comienzos de 2000 existía la creencia común de que el rebobinado o la reparación de un motor de inducción de CA generaba sistemáticamente una pérdida de la eficiencia energética original de hasta un 2%, dependiendo de la clasificación del motor. Sin embargo, existen procedimientos de reparación distintos de las prácticas tradicionales que evitan la reducción del nivel de eficiencia energética en comparación con el nivel de eficiencia del motor nuevo.

En Motorlan empleamos estos procedimientos para evitar la degradación de la eficiencia del motor durante la reparación. Para ello es necesario:

- Registrar rigurosamente en el desguace los datos de los bobinados para reproducir exactamente el bobinado original.

- Realizar pruebas de puntos calientes antes y después del rebobinado para identificar las pérdidas en el estator.

- Evitar dañar la chapa laminada en el desguace.

- En el proceso de rebobinado, asegurar que no se realicen modificaciones mecánicas o cambios en la longitud de los conductores, número de espiras y el área de la sección transversal según lo diseñado por el fabricante original.

- Realizar reparaciones mecánicas siempre según las especificaciones del fabricante, cuando estén disponibles: comprobación del desgaste del eje, salto, grietas, alienación,…. así como cualquier aspecto de la reparación relacionada con los rodamientos.

De esta manera conseguimos ofrecer al propietario del motor toda la información que necesita para decidir siempre la mejor opción en el mantenimiento de sus motores. Que puede pasar por seguir con la reparación y reacondicionamiento o la sustitución por un motor nuevo más eficiente.